Китай материал полиэстер

Когда слышишь ?Китай материал полиэстер?, первая мысль у многих — массовый, дешёвый, для нижнего сегмента. И знаете, лет десять назад я бы, возможно, согласился. Но сейчас, после тонн перебранного полотна, десятков переговоров с фабриками и, что уж греха таить, нескольких дорогостоящих ошибок, я скажу иначе: это сложный, многогранный и часто неправильно понимаемый мир. Проблема не в самом полиэстере из Китая, а в том, что под этим названием скрывается колоссальный разброс по качеству, технологиям и, что самое главное, — по подходу производителя. Можно получить откровенный хлам, который полиняет и сядет после первой стирки, а можно — высокотехнологичную ткань с отличными характеристиками, которая будет служить годами. Всё упирается в детали, которые не видны в спецификациях на Alibaba.

От сырья до полотна: где кроется главный разрыв

Начнём с базиса — с сырья. Весь китайский полиэфир, если грубо, делится на два лагеря: из первичного гранулята и из регранулята (переработанного). Второй, конечно, дешевле, и его активно продвигают в рамках тренда на устойчивость. Но здесь первый подводный камень. ?Переработанный? — понятие растяжимое. Качество регранулята сильно зависит от исходного сырья и технологии очистки. Я помню, как мы в 2018-м заказали партию флиса из ?эко-полиэстера? для европейского клиента. Цвета были чуть мутноватые, но нас убедили, что это ?фишка? переработки. А на тестах на прочность окраски и пиллингуемость (образование катышков) материал показал себя хуже, чем обычный первичный полиэстер среднего ценового диапазона. Клиент остался недоволен. Вывод? Само по себе слово ?recycled? не гарантирует ни качества, ни даже реальной экологичности процесса, если на производстве экономят на водоочистке.

А вот с первичным гранулятом тоже не всё просто. Крупные химические гиганты вроде Reliance или Indorama (у них есть производства в Китае) — это один уровень стабильности. Но многие локальные китайские производители полиэфирного волокна работают на своём сырье. Ключевой момент здесь — однородность толщины нити (титр) и её степень вытяжки. Неоднородность ведёт к полосатой вязке, к разной усадке в готовом полотне. Мы как-то получили партию трикотажного полотна для спортивной одежды, где были едва заметные глазу продольные полосы. Дефект проявился только после окрашивания в тёмный цвет. Причина — смешение в одной партии волокна от двух разных поставщиков сырья, хоть и с одинаковой заявленной плотностью. Фабрика-производитель, конечно, всё отрицала.

Именно поэтому сейчас я всегда смотрю не столько на сертификаты на ткань, сколько на цепочку поставок сырья. Наличие у фабрики долгосрочных контрактов с известными производителями волокна — хороший знак. Например, когда изучаешь сайт компании вроде ООО Шицзячжуан Цицай Вязание (https://www.qicaiknitting.ru), сразу обращаешь внимание на их статус ?национального высокотехнологичного предприятия?. Это не просто слова для галочки. Такие предприятия, как правило, имеют более жёсткий внутренний контроль входного сырья, потому что их патенты (а у них, кстати, 12 на полезные модели и 2 изобретения) часто связаны именно с модификацией свойств материала на этапе пряжи или вязки, а для воспроизводимости технологии нужно стабильное сырьё.

Технология вязки: почему ?основовязаное? — это не приговор

В описании ООО Шицзячжуан Цицай Вязание чётко указана специализация: ?производство основовязаных изделий?. Для непосвящённых: основовязание (warp knitting) — это не тот привычный поперечно-вязаный трикотаж (кулирная гладь, рибана), из которого делают футболки. Это более сложная технология, создающая очень стабильное, малорастяжимое полотно, которое не распускается. Идеально для спортивной одежды, униформы, спецодежды, медицинского текстиля.

Раньше я думал, что основовязаный полиэстер — это всегда жёстковатая, ?техническая? на ощупь ткань. Ошибался. Современные машины, особенно немецкие типа Karl Mayer, позволяют создавать из полиэфирных нитей высокообъёмные, мягкие, дышащие структуры, имитирующие внешний вид и тактильные ощущения хлопкового трикотажа, но с лучшими функциональными свойствами — быстрым высыханием, износостойкостью. Секрет — в комбинации нитей разной толщины и крутки, а также в структуре петельного ряда.

Но и здесь есть нюанс. Качество основовязаного полотна на 70% зависит от настройки машины и квалификации мастеров. Сбитая настройка петельчатого механизма или изношенная игла дадут дефект ?пропуск петли? или ?затяжку?, который может быть не заметен в сером (неокрашенном) полотне, но проявится при окрашивании. Один раз мы приняли на склад большую партию сетчатого полиэстера для подкладки рюкзаков. Вроде бы всё хорошо. А когда начали кроить, обнаружили, что полотно в разных рулонах имеет разную степень растяжимости по ширине. Оказалось, фабрика меняла настройки натяжения нитей между партиями, пытаясь ускорить выпуск. Пришлось срочно пересортировывать и использовать для разных моделей, где допуски по размеру были больше.

Отделка и окраска: этап, где экономят чаще всего

Это, пожалуй, самая тёмная сторона истории с любым текстилем, и китайский материал полиэстер — не исключение. Можно иметь отличную пряжу и современные вязальные машины, но испортить всё на этапе отделки. Стандартный процесс для полиэстера — термофиксация (для стабилизации размеров), окраска (чаще всего дисперсными красителями при высоких температурах) и, возможно, специальная пропитка (водоотталкивающая, антистатическая, anti-pilling).

Главный бич — экономия на красках и химикатах. Дешёвые красители не дают глубокого, стойкого цвета и плохо закрепляются на волокне. Результат — низкая устойчивость к истиранию (по шкале Martindale) и потускнение после нескольких стирок. Я всегда прошу у поставщиков не только техпаспорт, но и результаты тестов именно на конкретную партию, особенно по миграции красителей и содержанию формальдегида (хотя с полиэстером это реже проблема, чем с хлопком).

Интересный момент с экологичностью, которую так любят афишировать. Компания, позиционирующая себя как ?экологичное и экологически чистое предприятие?, как та же ООО Шицзячжуан Цицай Вязание, теоретически должна инвестировать в современные системы очистки сточных вод после красильного цеха. Это огромные капитальные затраты. Наличие сертификата ISO9001 говорит о системе менеджмента, но не об экологии. Нужно искать именно экологические сертификаты, например, Oeko-Tex Standard 100 или доказательства соответствия стандартам bluesign?. Если их нет в открытом доступе на сайте — стоит задать прямой вопрос. Часто оказывается, что ?экологичность? ограничивается только использованием переработанного сырья, что, как мы уже обсуждали, лишь часть картины.

Практический кейс: от спецификации до реального продукта

Хочу привести пример из недавнего опыта, не связанный напрямую с упомянутой компанией, но очень показательный. Мы разрабатывали линейку функционального нижнего белья для активного отдыха. В ТЗ был полиэстер с добавлением модала для гигроскопичности, определённый вес (плотность) полотна, стойкость окраски и обязательная отделка anti-odor.

Нашли фабрику, предоставили техзадание. Прислали образцы — вроде бы всё отлично. Заказали оптовую партию. Первая же проверка на нашем складе выявила расхождение в плотности на 12% (полотно было легче). Фабрика начала ссылаться на допустимые отклонения. Дальше — хуже. Лабораторный тест на anti-odor (поглощение запаха по методу JIS L 1902) показал эффективность на уровне 50% вместо заявленных 90%. Оказалось, фабрика применила более дешёвую пропитку, эффект от которой сходил после 5-10 стирок.

Что спасло ситуацию? Детальный техкарта (техническая карта процесса), которую мы с горем пополам выбили у них после долгих препирательств. В ней было чёрным по белому указано конкретное химическое название пропитки и её производитель. Мы сами нашли этого производителя в Китае, проверили спецификации его продукта — и они не совпали с тем, что было в карте. Фабрике пришлось признать замену и компенсировать убытки. Мораль: доверяй, но всегда требуй максимальной детализации процесса, особенно по химической обработке. Именно поэтому меня привлекают предприятия с собственными R&D-подразделениями, как у Цицай Вязание. Исследования и разработки на месте означают больший контроль над всей цепочкой и, как правило, более ответственное отношение к соблюдению рецептур.

Взгляд в будущее: куда движется китайский полиэстер

Уже сейчас видно, что просто дешёвый материал — это тупиковый путь. Давление со стороны потребителей и законодателей в плане экологии, растущие требования к функциональности и комфорту заставляют производителей вкладываться в инновации. Речь уже не просто о переработанном сырье, а о биосинтетическом полиэстере (например, из растительного сырья), о тканях со встроенными датчиками (smart textiles), о более совершенных и экологичных методах окраски, таких как сублимационная печать или использование сверхкритического CO2.

Для таких компаний, как ООО Шицзячжуан Цицай Вязание, с их патентным портфелем и статусом высокотехнологичного предприятия, это шанс выйти из ценовой конкуренции в сегмент создания добавленной стоимости. Их 4300 квадратных метров площади — это не просто цеха, это потенциальная площадка для апробации новых технологий вязки, которые могут дать уникальные свойства полотну: переменную плотность в разных зонах, бесшовное интегрирование усиливающих элементов, новые аэродинамические или компрессионные свойства.

Так что, возвращаясь к началу. ?Китайский полиэстер? — это уже давно не ярлык, а целый спектр возможностей. Проблема выбора сместилась с поиска ?самого дешёвого? к поиску ?самого адекватного? производителя, который понимает, что делает, контролирует свои процессы и не боится вкладываться в развитие. И в этом новом ландшафте как раз и выходят на первый план те, кто делает ставку не на объём, а на технологию и качество. Ошибки, конечно, будут случаться всё равно — без них в этом бизнесе никак, — но их цена и частота будут уже совсем другими.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

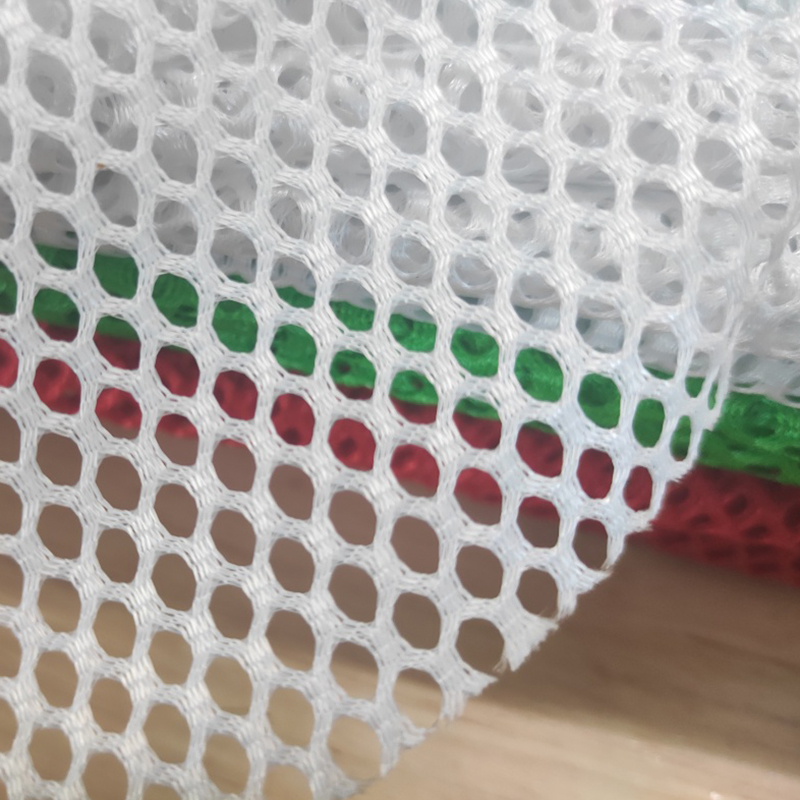

Ткань сетки с большим отверстием 3 пустой 3

Ткань сетки с большим отверстием 3 пустой 3 -

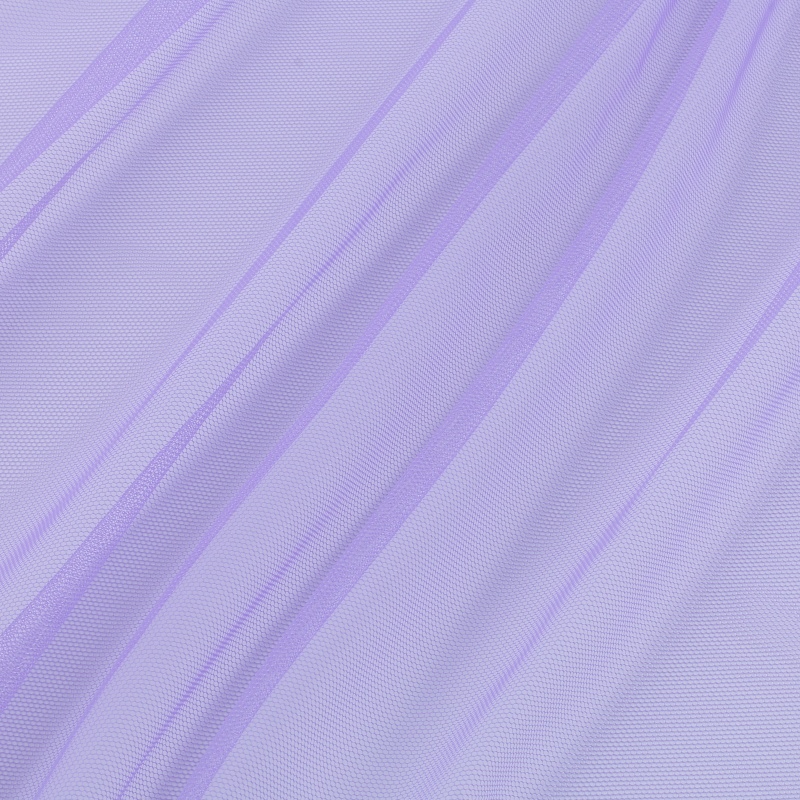

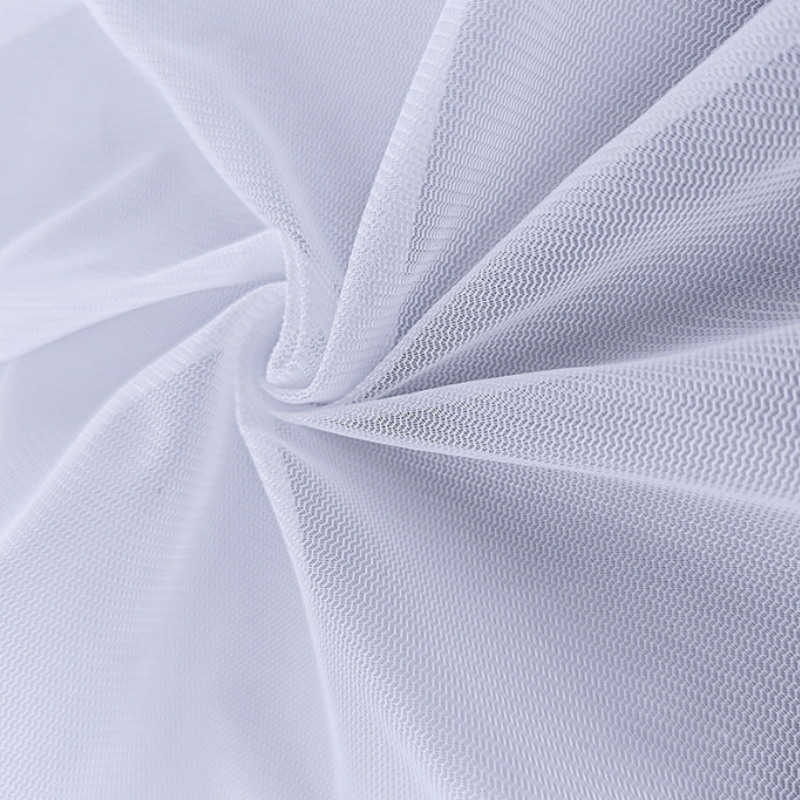

75D низко эластичная ткань сетка 2 пустой 2

75D низко эластичная ткань сетка 2 пустой 2 -

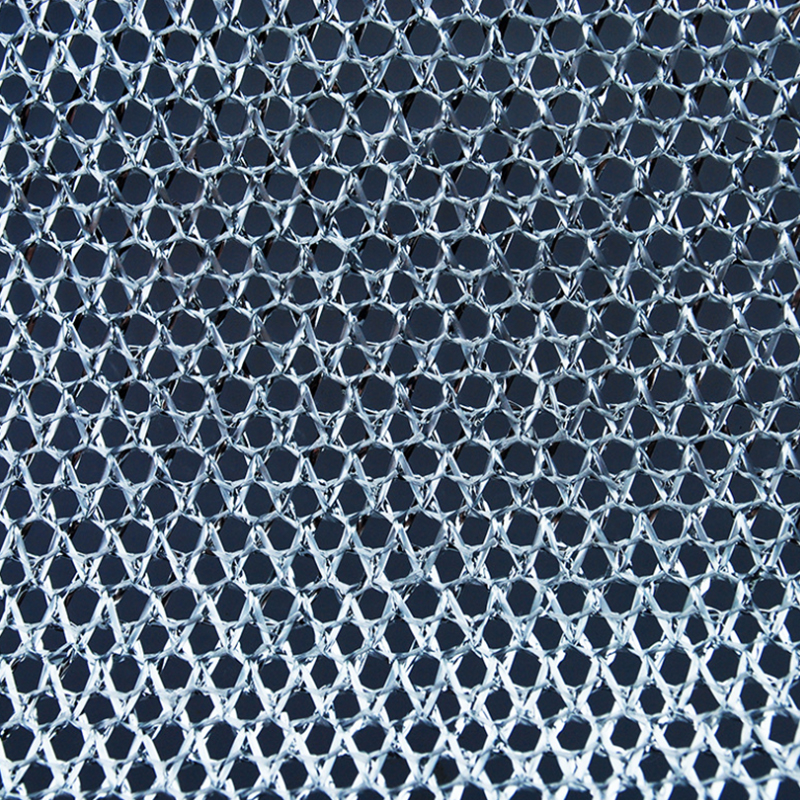

Полиэфирная сетчатая ткань птичий глаз

Полиэфирная сетчатая ткань птичий глаз -

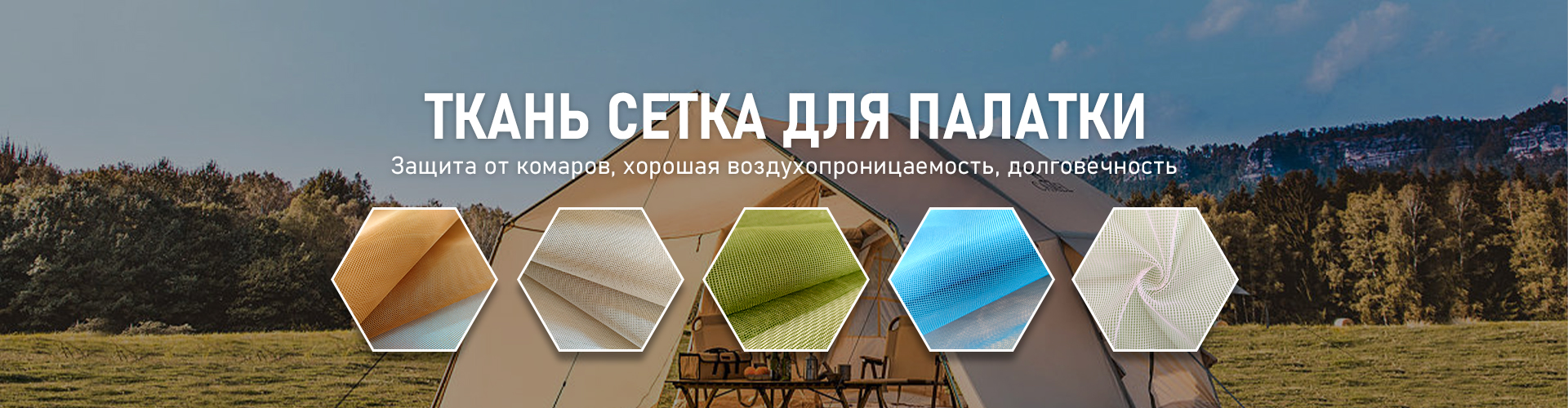

Сетчатая ткань для легкой москитной сетки

Сетчатая ткань для легкой москитной сетки -

Флисовая ткань флисовая ткань с петлёй бархат полиэстеровый флис чемодан плюшевая ткань игрушечная подушка

Флисовая ткань флисовая ткань с петлёй бархат полиэстеровый флис чемодан плюшевая ткань игрушечная подушка -

Сетка для мытья посуды

Сетка для мытья посуды -

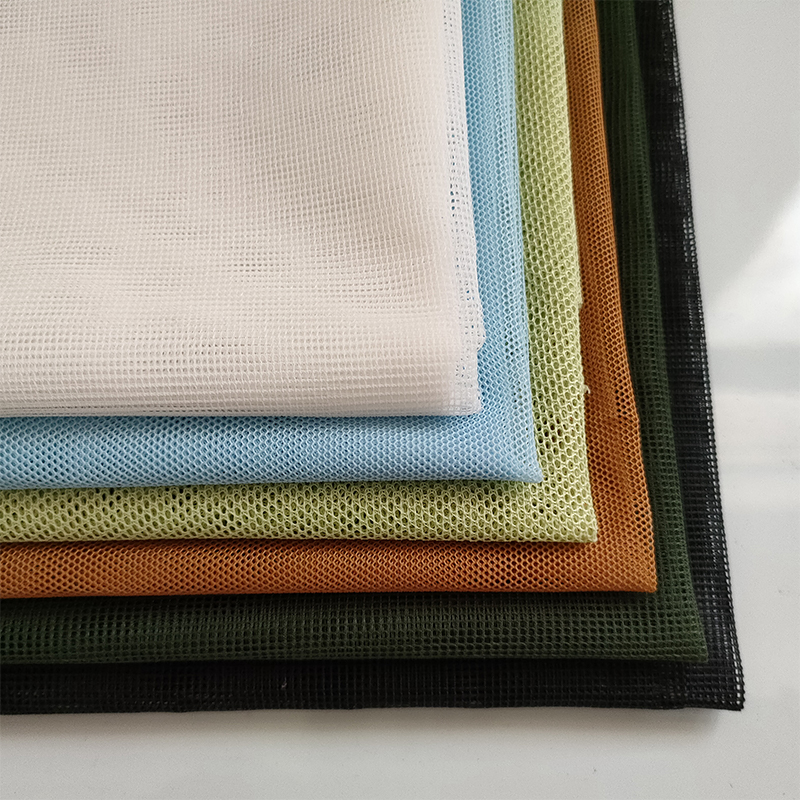

Сетка для мешка для белья окантовочные полосы для фильтр-мешка сетка для палатки

Сетка для мешка для белья окантовочные полосы для фильтр-мешка сетка для палатки -

Багаж палатки рыболовные сети

Багаж палатки рыболовные сети -

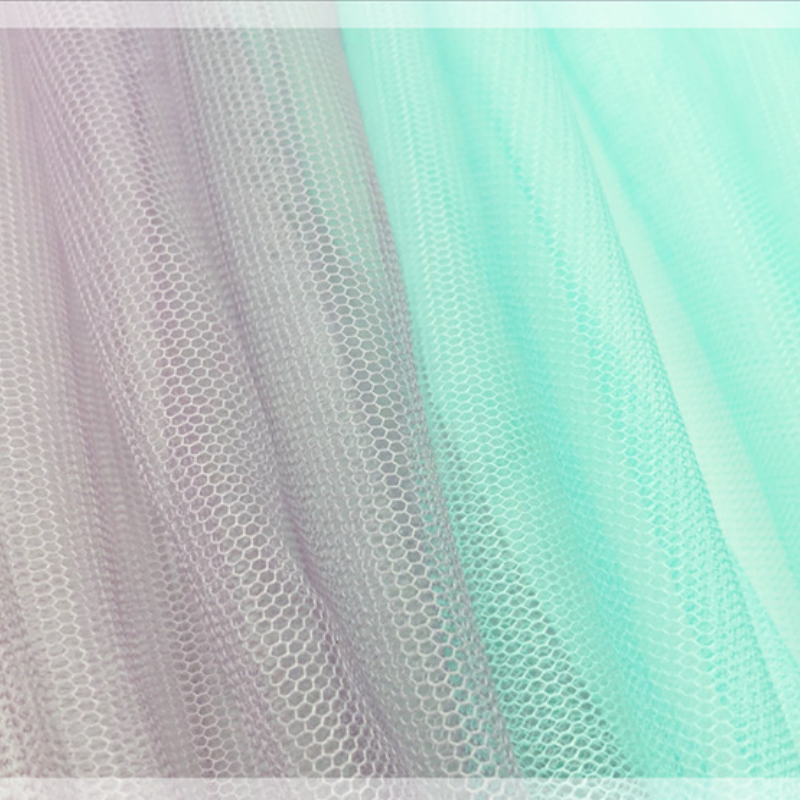

Шестиугольная сетка однослойная сетка сетка для мешков для белья рыболовная сеть сетка для багажа сетка для обуви полиэстеровая ткань для свадебного платья

Шестиугольная сетка однослойная сетка сетка для мешков для белья рыболовная сеть сетка для багажа сетка для обуви полиэстеровая ткань для свадебного платья -

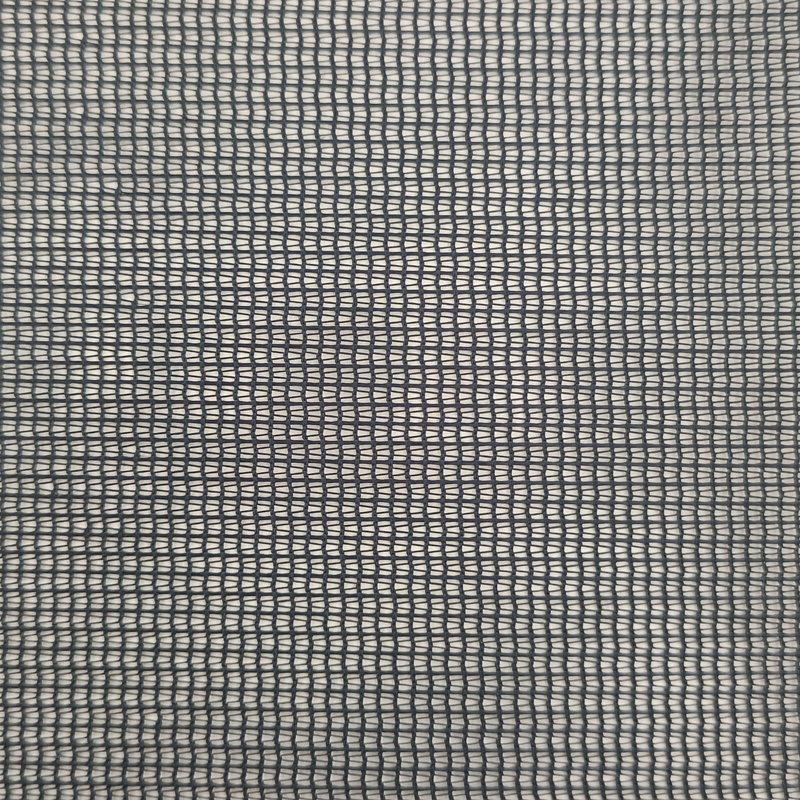

Полосатая сетчатая ткань

Полосатая сетчатая ткань -

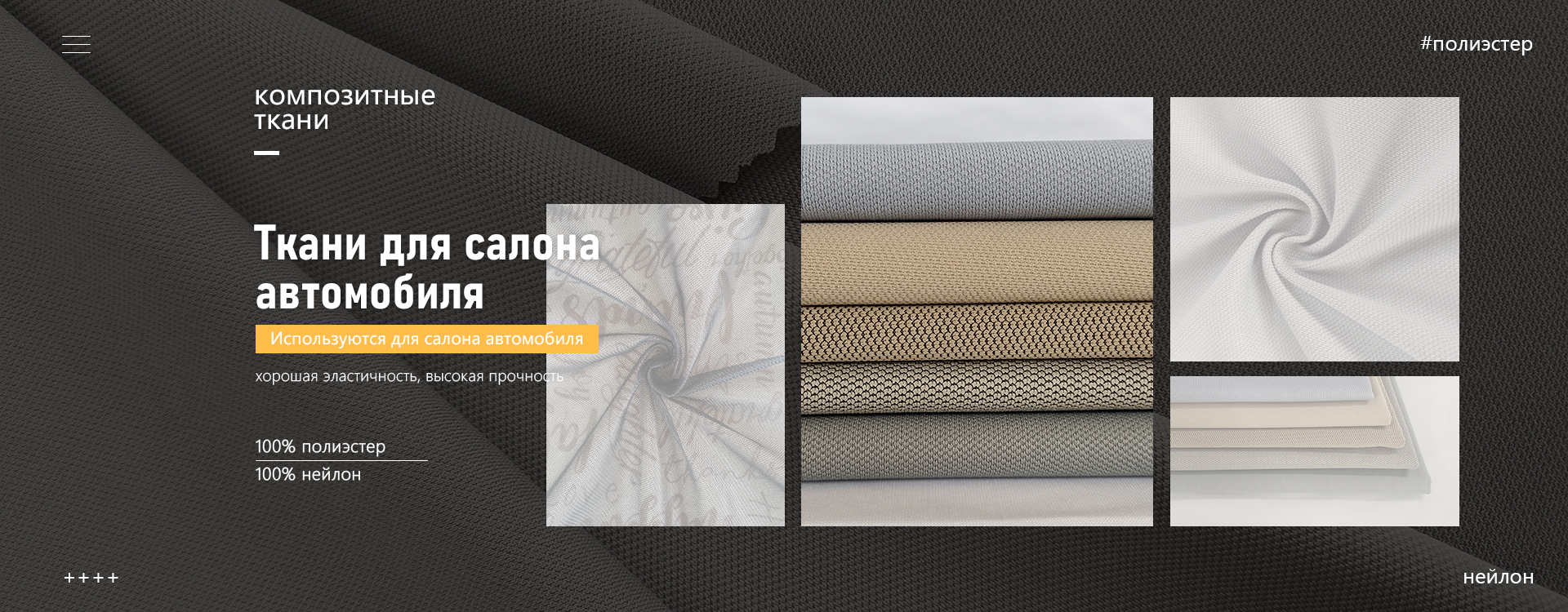

Возобновляемая полиэфирная / ткань для потолка автомобильного салона из нейлона

Возобновляемая полиэфирная / ткань для потолка автомобильного салона из нейлона -

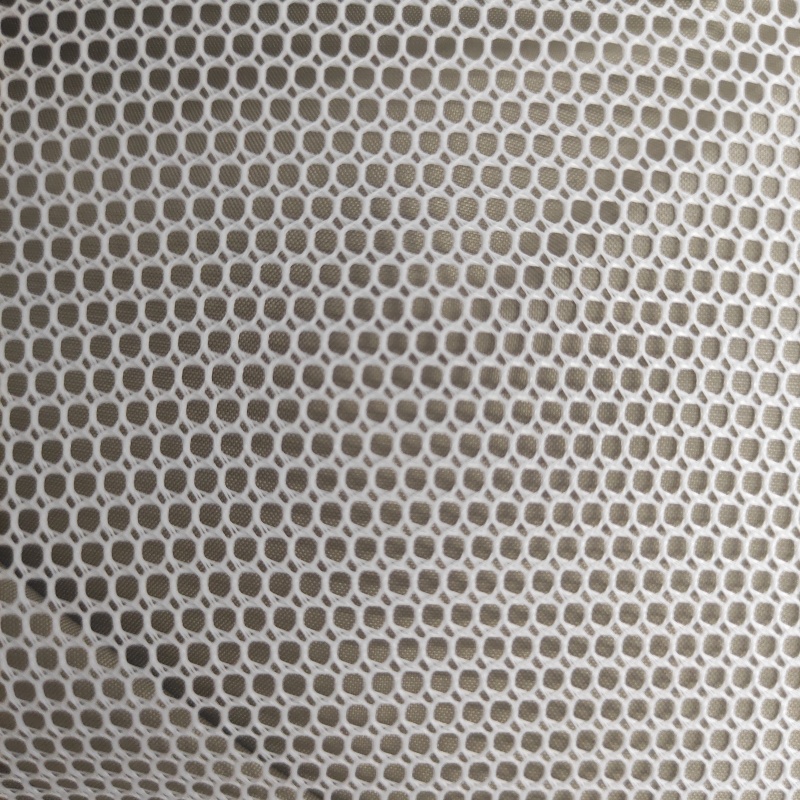

Мелкая клетчатая сетчатая ткань

Мелкая клетчатая сетчатая ткань

Связанный поиск

Связанный поиск- Ткани для дома

- Сетчатые ткани для подкладки сидений автомобилей/100% полиэстер/нейлон композитные ткани производитель

- Стили одежды цена

- Сетки для мешков для хранения производитель

- Сетчатая ткань для медицинской ленты поставщик

- Махровая ткань хлопок поставщик

- Сетчатая ткань

- Уф-стойкая сетчатая ткань на открытом воздухе основная страна покупателя

- Легкая сетчатая ткань производители

- Сетчатая ткань 4 цена