Самые прочные материалы производители

В индустрии материаловедения и производства постоянно идет гонка за прочностью, долговечностью и надежностью. Часто мы сталкиваемся с потоком маркетинговых обещаний, но реальная картина оказывается гораздо сложнее. Мы, как производители и инженеры, постоянно ищем оптимальное сочетание характеристик – цена, вес, обрабатываемость, конечно, прочность. Поэтому, говоря о производителих самых прочных материалов, важно понимать, о каких именно материалах идет речь и для каких применений. Давайте попробуем разобраться, опираясь на практический опыт.

Выбор материала: Зависимость от условий эксплуатации

Нельзя однозначно сказать, какой материал самый прочный. Все зависит от нагрузки, температуры, агрессивной среды и других факторов. Например, для космических аппаратов критически важна композитная армированная полимерная матрицей (КАПМ), обеспечивающая высокое соотношение прочности к весу. А для тяжелой промышленности, где необходима устойчивость к высоким температурам и износу, нержавеющая сталь с особыми сплавами, модифицированная термомеханической обработкой, будет более предпочтительным вариантом. Иногда, неожиданно, прочность могут обеспечить даже определенные типы алюминиевых сплавов, оптимизированные для конкретных задач.

Мы, в ООО Шицзячжуан Цицай Вязание, занимаемся производством различной вязаной продукции из синтетических материалов, в частности из полипропилена и полиэтилена. В нашей практике часто возникает проблема выбора оптимального материала для деталей, подверженных высоким механическим нагрузкам в условиях низких температур. Изначально мы рассматривали различные типы полиэтилена, но в итоге остановились на специальном сорте, армированном углеродными волокнами. Это позволило значительно повысить прочность и устойчивость к деформациям.

Композитные материалы: Новый уровень прочности и легкости

Композиты, безусловно, революционизировали многие отрасли. Углеродное волокно, стекловолокно, арамидные волокна, армированные полимеры – это лишь некоторые примеры. Они позволяют создавать изделия, значительно легче и прочнее, чем традиционные материалы. Однако, их производство требует высокой квалификации и дорогостоящего оборудования. Один из вызовов – контроль качества и обеспечение однородности структуры, что напрямую влияет на конечную прочность.

В нашем случае, мы столкнулись с проблемой непропорциональной прочности композитных элементов. После долгих экспериментов с различными технологиями укладки волокон и составами смол, нам удалось добиться значительного улучшения характеристик. Важным фактором оказалось использование контролируемой атмосферы при отверждении, что позволило избежать образования микротрещин и дефектов.

Металлические сплавы: Неизменная надежность

Металлические сплавы остаются одним из основных источников прочности. Выбор сплава определяется требованиями к коррозионной стойкости, термостойкости, ударной вязкости и другими параметрами. Например, сплавы на основе титана отличаются высокой прочностью и легкостью, но при этом довольно дороги. Хромомолибденовые стали обладают отличной прочностью и износостойкостью, что делает их идеальными для изготовления деталей, подверженных высоким нагрузкам и трению.

Мы часто используем нержавеющую сталь AISI 304 и AISI 316 для изготовления деталей, требующих повышенной устойчивости к коррозии. Недавно мы получили заказ на изготовление деталей для химической промышленности, где требуется максимальная устойчивость к агрессивным средам. В этом случае мы использовали сплав Hastelloy, который значительно превосходит по коррозионной стойкости обычную нержавеющую сталь, но, конечно, стоит дороже.

Учет усталости и деформации: Долговечность конструкции

Прочность – это не только способность выдерживать статическую нагрузку. Важно также учитывать устойчивость материала к усталости и деформации под длительным воздействием нагрузки. Неправильно подобранный материал может быстро выйти из строя, даже если он обладает высокой прочностью в единичном случае. В этом контексте особенно важны методы неразрушающего контроля, такие как ультразвуковая дефектоскопия и рентгеновский контроль.

Наше предприятие регулярно проводит контроль качества готовой продукции с использованием ультразвукового контроля. Это позволяет выявлять даже незначительные дефекты, которые могут повлиять на долговечность изделия. Мы также активно сотрудничаем с научными организациями для разработки новых методов анализа и прогнозирования усталости материалов.

ООО Шицзячжуан Цицай Вязание: Опыт и партнерство

Компания ООО Шицзячжуан Цицай Вязание, основанная в 2007 году, накопила значительный опыт в области производства вязаных изделий из различных материалов. Мы работаем с широким спектром материалов, включая полимеры, металлы и композиты. Наша команда состоит из квалифицированных инженеров и технологов, которые готовы предложить оптимальное решение для любой задачи. Мы стремимся к долгосрочному партнерству с нашими клиентами, предлагая не только высококачественную продукцию, но и профессиональную техническую поддержку.

Мы активно следим за новейшими разработками в области материаловедения и постоянно совершенствуем наши производственные процессы. Наша цель – предоставлять нашим клиентам самые прочные и надежные материалы, соответствующие их требованиям и ожиданиям. Принципы ISO9001, подтвержденные сертификацией, обеспечивают стабильное качество и соответствие требованиям.

Важно понимать, что поиск 'самого прочного материала' – это скорее поиск материала, который лучше всего подходит для конкретной задачи, с учетом всех факторов. Именно поэтому, необходимо подходить к выбору материалов комплексно, учитывая не только механические характеристики, но и условия эксплуатации, стоимость и другие факторы. И конечно, важен опыт и профессионализм производителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

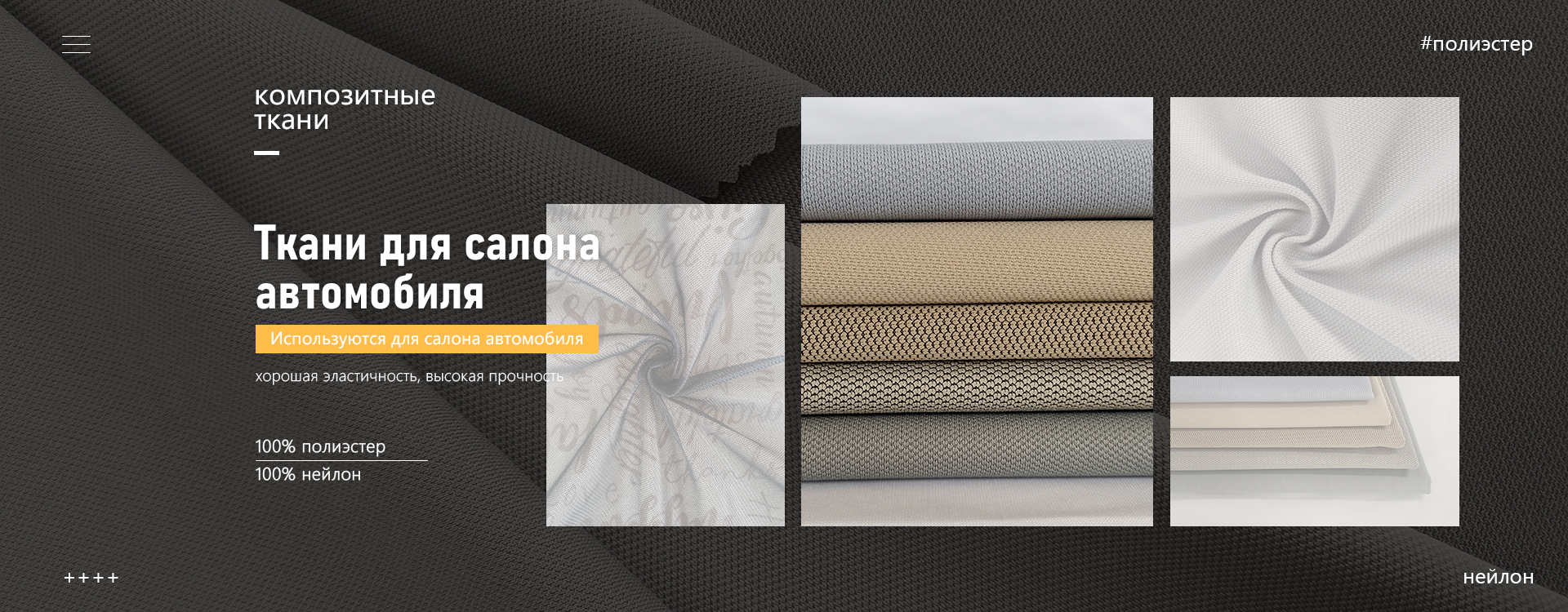

Возобновляемая полиэфирная / ворсовая нейлоновая ткань для автомобильных потолков

Возобновляемая полиэфирная / ворсовая нейлоновая ткань для автомобильных потолков -

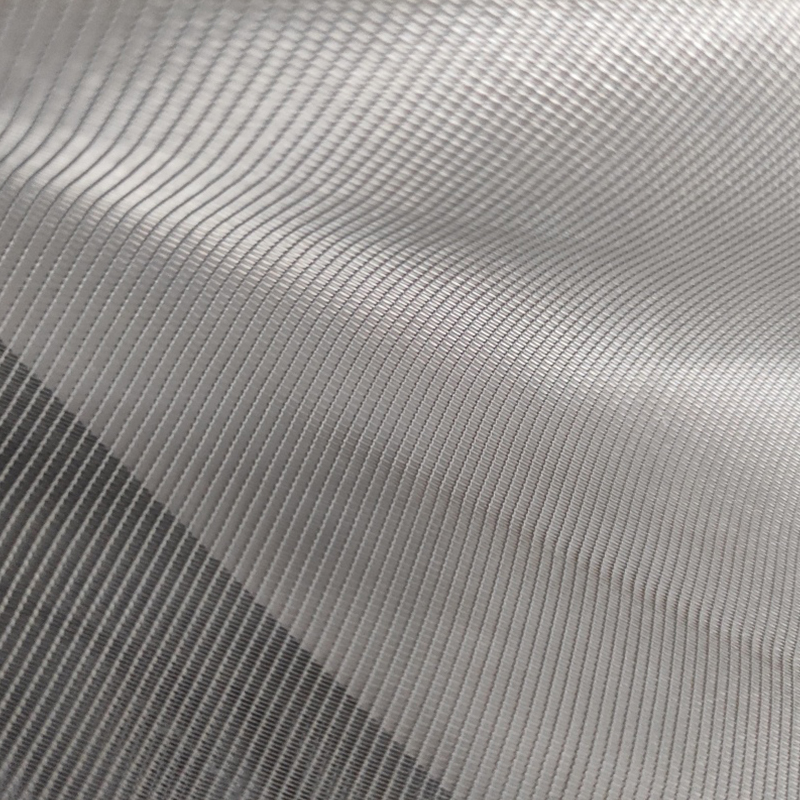

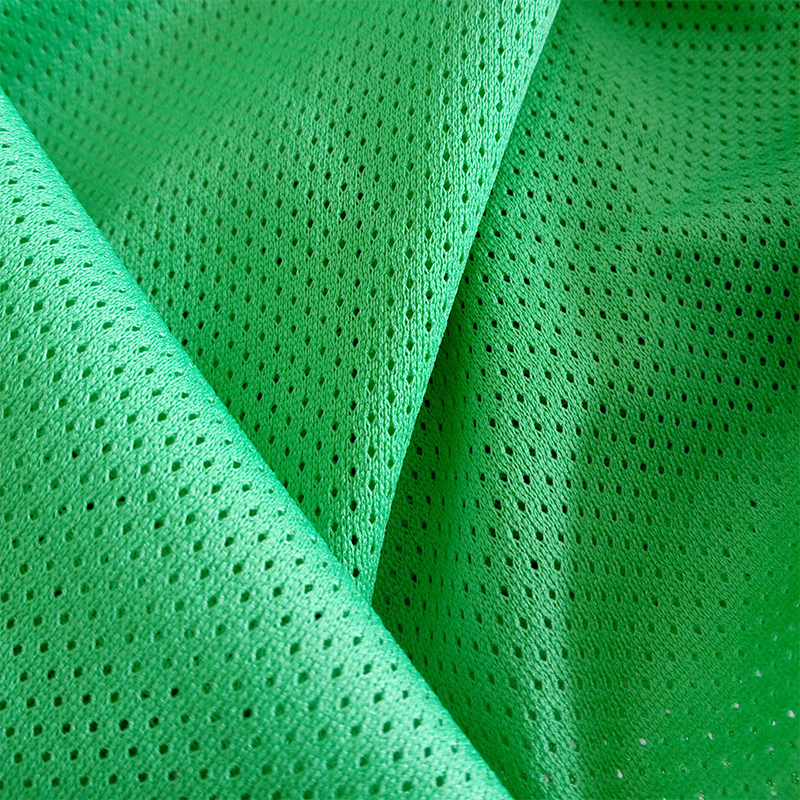

Сетчатая ткань 5:1

Сетчатая ткань 5:1 -

Автомобильная потолочная ткань

Автомобильная потолочная ткань -

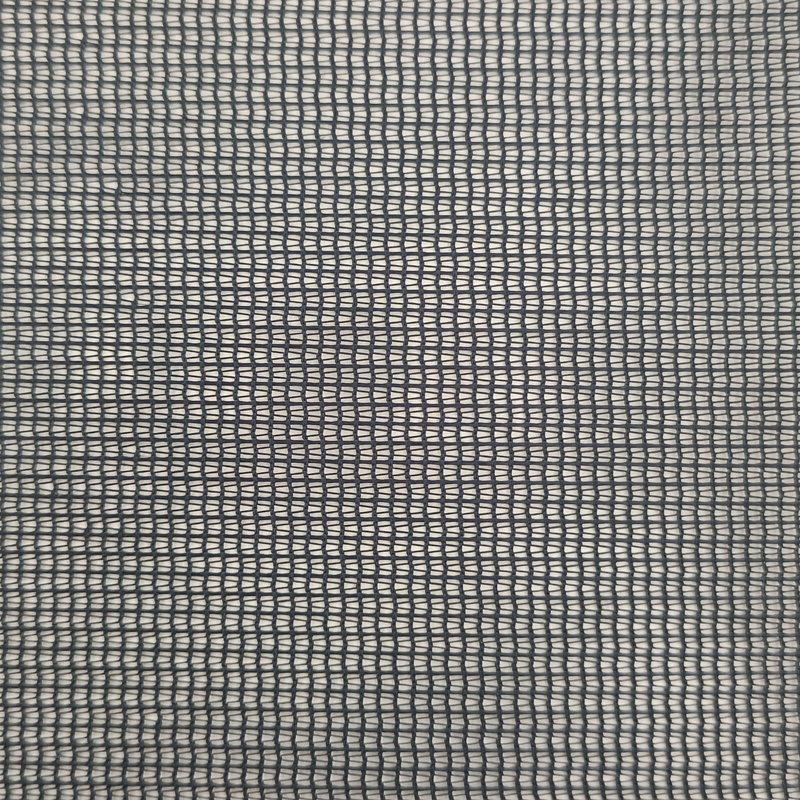

Сетчатая ткань для подкладки одежды 3:1

Сетчатая ткань для подкладки одежды 3:1 -

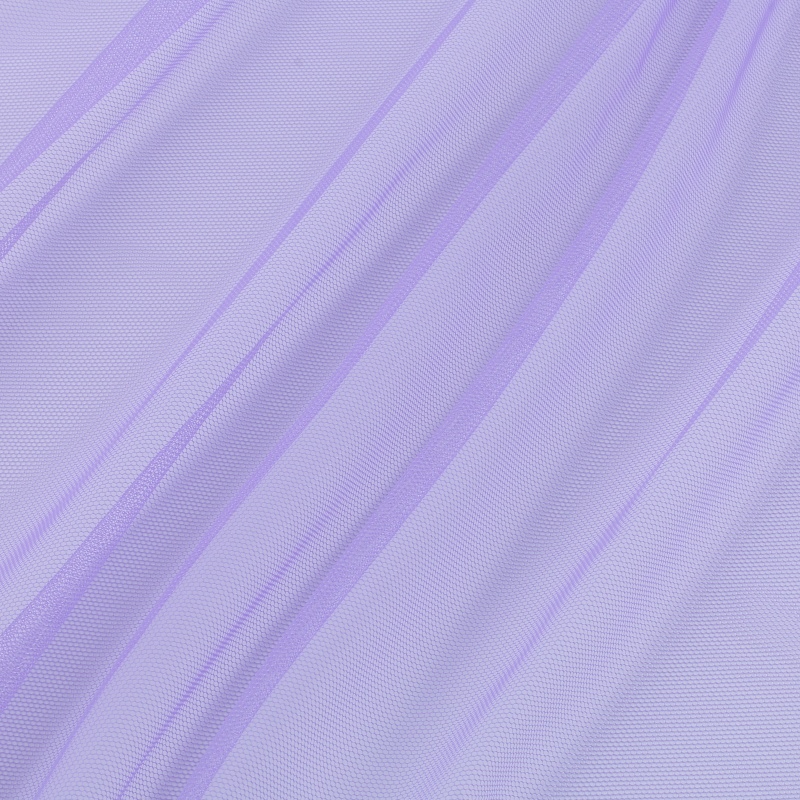

Складная оконная ткань сетка

Складная оконная ткань сетка -

Сетчатая ткань для медицинских защитных средств

Сетчатая ткань для медицинских защитных средств -

Сетка для мытья посуды

Сетка для мытья посуды -

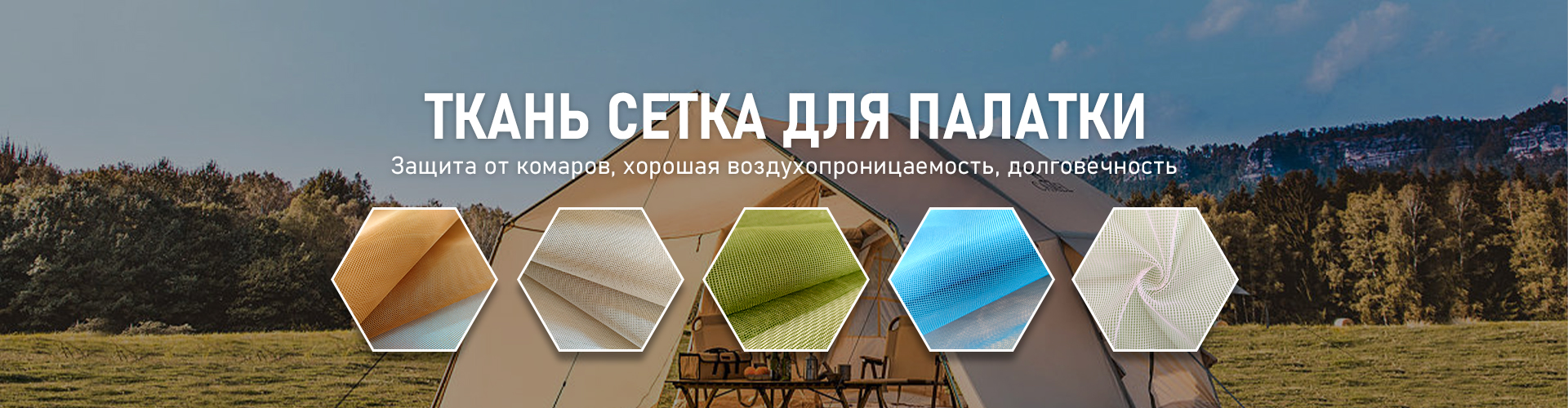

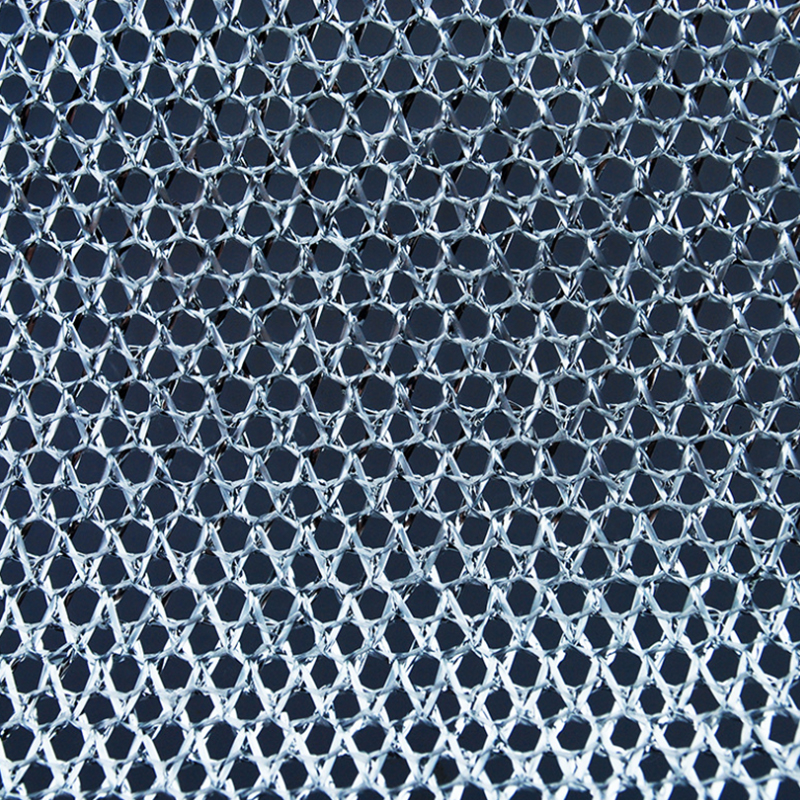

Полиэстер шестиугольная ткань сетка для палаток на крыше автомобиля

Полиэстер шестиугольная ткань сетка для палаток на крыше автомобиля -

Багаж палатки рыболовные сети

Багаж палатки рыболовные сети -

Полиэстер шестиугольная ткань сетка для легких палаток

Полиэстер шестиугольная ткань сетка для легких палаток -

Шестиугольная ткань сетка

Шестиугольная ткань сетка -

Полиэстер шестиугольная ткань сетка для туристической палатки

Полиэстер шестиугольная ткань сетка для туристической палатки

Связанный поиск

Связанный поиск- Китай полиэстер это синтетика

- Защитная сетка производители

- Автомобильные подкладочные ткани

- Улучшенная ткань-сетка для автомобильных шин основная страна покупателя

- Ткань для дома производитель

- Ткань для перетяжки потолка автомобиля поставщики

- Китай сетчатая ткань с цветами

- Ткань-сетка для школьной формы поставщик

- Материалы для одежды ткани поставщик

- Ткань-сетка для лыжной одежды лыжная одежда